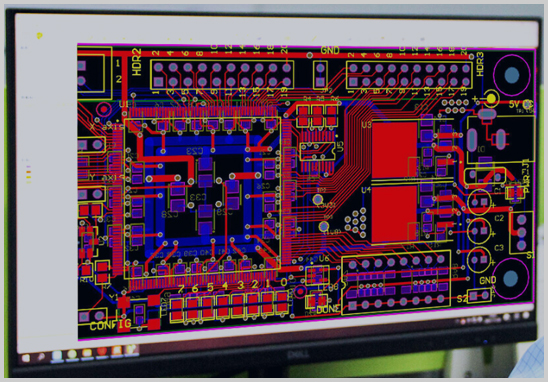

“這個板子設計有問題,需要改。”

但仔細一看,問題往往并不在電路原理,而是集中在三個最基礎、卻最容易被忽略的地方:

> 焊盤、孔徑、阻焊

這三項設計如果不符合制造和貼裝工藝要求,哪怕原理圖完全正確,PCB依然可能:

- 無法量產

- 良率偏低

- 頻繁返工,周期被拉長

下面我們從“為什么會不合規”+“常見問題表現”+“正確設計思路”三個層面,系統拆解。

一、PCB焊盤設計常見不合規問題

1. 焊盤尺寸“能畫,但不好焊”

這是PCB設計中最常見、也是最容易被忽略的問題。

很多焊盤尺寸:

- 直接照搬器件Datasheet

- 或使用EDA軟件默認封裝

但Datasheet給的是理論最小推薦值,并不等于適合量產。

常見不合規表現:

- 焊盤過小 → 焊點錫量不足,虛焊

- 焊盤過大 → 連錫、錫珠、橋連風險高

正確思路:

焊盤尺寸應在 IPC-7351 基礎上,結合PCB廠和SMT廠的實際能力進行優化,而不是“剛好能過DRC”。

2. BGA焊盤與阻焊定義錯誤

在BGA PCB設計中,這是典型高風險點。

- NSMD(非阻焊定義焊盤):

阻焊開窗大于焊盤,主流量產方案

- SMD(阻焊定義焊盤):

對阻焊對位精度要求高

常見問題:

- 未區分NSMD / SMD

- 阻焊開窗尺寸不一致

- 局部BGA焊盤被阻焊“吃邊”

建議:

BGA焊盤規則必須統一,并提前確認PCB廠是否支持對應工藝。

3. 焊盤與走線、孔位間距不足

設計軟件能通過,并不代表生產安全。

風險后果:

- 阻焊橋斷裂

- 焊盤起皮

- 貼片偏移

設計建議:

間距設計需滿足 IPC-2221 推薦值,而不是按最小極限去“卡”。

二、PCB孔徑設計中的高頻問題

1. 混淆“鉆孔孔徑”和“成品孔徑”

這是非專業PCB設計中非常典型的問題。

- 設計文件標的是成品孔徑

- PCB廠鉆孔時需考慮電鍍補償

如果設計未留余量:

- 成品孔徑偏小

- 插件困難,甚至直接報廢

經驗值參考:

- 通孔電鍍補償通常為 0.1–0.2 mm

(以具體板廠工藝為準)

2. 孔徑過小,板厚過大

在多層PCB、高密度PCB設計中尤為常見。

問題本質:

- 孔徑與板厚比例失衡

- 孔內電鍍不均

行業通用經驗:

通孔縱橫比(板厚 / 孔徑)

建議 ≤ 8:1(常規工藝)

超過該范圍,應考慮:

- 放大孔徑

- 或采用盲孔 / 埋孔結構

3. 盲孔、埋孔“能畫但做不了”

很多設計在軟件里完全沒問題,但板廠直接拒單。

常見原因:

- 盲孔深度超出能力

- 疊層結構未定義清楚

建議:

涉及盲孔、埋孔的PCB設計,必須在設計前與PCB廠同步工藝能力。

三、PCB阻焊設計中最容易被忽視的細節

1. 阻焊開窗過小或偏移

阻焊設計不當,會直接影響焊接質量。

典型問題:

- 阻焊壓焊盤

- 焊盤露銅不足

建議值(常規):

NSMD焊盤阻焊開窗

≥ 焊盤單邊 +0.05~0.075 mm

2. 阻焊橋寬度不足

設計時看似存在,量產中卻“消失”。

后果:

- 焊盤連錫

- 外觀與可靠性問題

經驗建議:

阻焊橋寬度 ≥ 0.1 mm

(具體以板廠工藝為準)

3. 阻焊與字符、測試點沖突

常見但容易忽略的問題:

- 字符壓焊盤

- 測試點被阻焊覆蓋

正確做法:

PCB設計完成后,應進行一次制造導向的DFM檢查,而不僅是電氣規則檢查。

四、為什么專業PCB設計能顯著降低返工?

很多PCB問題并非“設計能力不足”,而是:

- 不了解制造真實能力

- 設計、制板、貼裝之間信息斷層

深圳宏力捷電子在PCB設計階段即同步考慮:

- PCB可制造性(DFM)

- SMT可貼裝性(DFA)

- PCBA量產一致性

可為客戶提供:

- 多層 / 高精密 / BGA / 盲埋孔PCB設計

- BOM整理與器件選型

- 供應商匹配與購料

- 打樣及PCBA批量生產

讓PCB設計一次通過,而不是反復修改。

五、總結:PCB設計,細節決定成敗

焊盤、孔徑、阻焊看似基礎,卻決定了PCB:

- 能不能生產

- 好不好焊

- 能不能穩定量產

真正成熟的PCB設計,目標不是“畫完”,而是順利落地。

如果你正在為PCB返工、打樣反復、板廠頻繁反饋問題而困擾,從設計源頭優化,往往是最省成本的解決方式。

深圳宏力捷推薦服務:PCB設計打樣 | PCB抄板打樣 | PCB打樣&批量生產 | PCBA代工代料